Система массового обслуживания, имеющая один пункт обслуживания, называется одноканальной, а состоящая из N пунктов, работающих параллельно, - многоканальной.

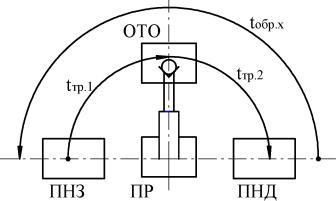

4, состоит из следующих операций: приём роботом заготовок, поступающих по конвейеру (из бункера); установка заготовки на технологическое оборудование (позицию сборки); обработка заготовки (сборка изделия); съём готовой детали со станка (съём изделия с позиции сборки); укладка детали (изделия) на позицию накопления деталей (изделий).

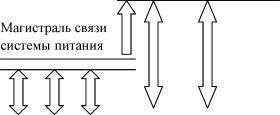

Управление промышленным роботом (ПР) осуществляется программируемым микроконтроллером (в данной работе - микроконтроллером МКП-1), представляющим собой микропроцессорное устройство, предназначенное для циклового и программно-логического управления работой технологического оборудования, в том числе ПР. Алгоритм работы микроконтроллера определяется программой, вводимой в его память.

Микроконтроллер построен по модульному принципу, т. е. все его функциональные блоки выполнены в виде конструктивно законченных устройств (модулей) (рис. 5).

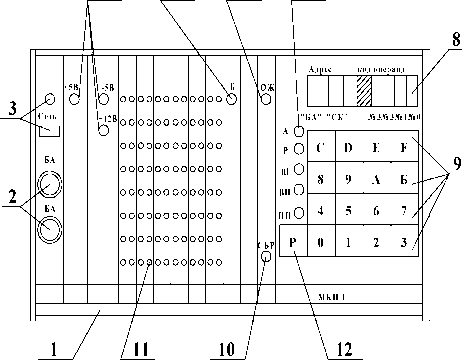

Основными конструктивными узлами микроконтроллера являются: корпус, пульт управления; функциональные модули, модули источника питания; сетевой фильтр. Все необходимые органы управления и индикации режимов работы микроконтроллера расположены на лицевой панели (рис.

6).

Пульт управления совместно с модулем управления составляет техническое средство общения оператора с микроконтроллером и включает в себя 8-ми разрядный однострочный дисплей, индикаторы режимов работы и клавиатуру для ввода команд и управления режимом работы микроконтроллера. Однострочный дисплей предназначен для отображения контролируемой оператором

| Система | Система ввода- | Модуль | Система | |||

| питания | вывода | процессора | памяти |

В каждый момент времени микроконтроллер может находиться в одном из пяти режимов работы - ручном, автоматическом, шаговом, ввода программ и просмотра программ, отображаемых соответствующими светодиодными индикаторами Р, А, Ш, ВП, ПП пульта управления (см. рис. 6).

Режим работы Ручной обеспечивает возможность выполнения команды сразу после её ввода с клавиатуры управления без запоминания кода операции, что позволяет реализовать оперативную отладку и настройку управляемого оборудования. Для включения режима Ручной необходимо нажать клавишу режима Р (см. рис.

6) и, не отпуская её, клавишу 1. При этом должен загореться индикатор режима работы Р. Дисплей при этом погашен. При включении питания и после нажатия кнопки СБР микроконтроллер переходит в режим Ручной.

Для ввода команды в этом режиме необходимо последовательно четыре раза нажать на функциональные клавиши пульта управления, соответствующие значениям J 3, 2, 1, 0 (см. рис. 6), проверяя перед каждым нажатием готовность микроконтроллера к приёму информации с клавиатуры по состоянию индикатора ОЖ.

Правильность ввода с клавиатуры контролируют по последовательному выводу значений 3, 2, 1, 0 в соответствующий разряд кода операции или операнда. В случае ошибки при вводе любого из перечисленных значений ещё раз включают режим Ручной и повторяют ввод команды.

Убедившись в правильности ввода кода команды, нажимают на любую информационную клавишу пульта управления. При этом микроконтроллер осуществит выполнение введенной команды.

Введённый код индицируется на дисплее в течение всего времени выполнения команды, если изменение индикации не предусмотрено самой командой. После окончания выполнения команды дисплей гаснет.

Режим работы Автоматический является основным режимом, предназначенным для управления технологическим оборудованием в соответствии с алгоритмом, реализованным в виде управляющих программ. Для включения режима Автоматический нажимают клавишу режима Р и, не отпуская её, информационную клавишу 0. При этом должен загореться индикатор режима А. Дисплей при этом погашен.

Выполнение управляющей команды начнётся с адреса, равного содержимому БА и СК в момент включения режима Автоматический. Чтобы остановить выполнение управляющей программы в этом режиме, переключают микроконтроллер на любой другой режим работы. Микроконтроллер при этом выполнит очередную команду управляющей программы, увеличит значение СК на единицу и перейдёт в нужный режим. При включении режимов Просмотр программы или Пошаговый на дисплее отобразится адрес и код следующей команды.

Используя эту информацию, оператор может определить, в каком месте управляющей программы произошёл останов микроконтроллера.

При последующем включении режима Автоматический выполнение управляющей программы будет продолжено с команды, на которой произошёл останов.

Остановить выполнение управляющей программы можно также командой СТОП (код команды - 0800), введенной в требуемое место управляющей программой. В этом случае для дальнейшего запуска управляющей программы нажимают любую информационную клавишу.

При работе микроконтроллера в режиме Автоматический информационная клавиатура заблокирована, микроконтроллер реагирует только на изменение режима. Нажатие на информационные клавиши 6...F при нажатой клавише режима Р приводит к переключению микроконтроллера в режим Просмотр команды (с изменением СК в сторону увеличения значения адреса).

В режиме работы Пошаговый каждое нажатие информационной клавиши инициирует выполнение одной команды управляющей программы, записанной в запоминающее устройство, что позволяет оператору выполнять управляющую команду в необходимом ему темпе и использовать этот режим как отладочный. Для выполнения режима Пошаговый необходимо нажать клавишу режима Р и, не отпуская её, клавишу 2. При этом должен загореться индикатор режима Ш. На дисплее отображаются значения БА и СК вместе с кодом команды, записанные в запоминающем устройстве по адресу, определяемому их значением.

Нажатие любой информационной клавиши приводит к выполнению записанной команды и, по окончании выполнения, выводу на дисплей адреса и кода следующей команды управляющей программы.

В режиме работы Ввод программы происходит запись кодов команд управляющей программы, вводимых с клавиатуры пульта управления в запоминающее устройство. Для включения режима нажимают клавишу режима Р и, не отпуская её, клавишу 3. При этом должен загореться индикатор режима работы ВП, а на дисплее в зоне адреса индицируются значения БА и СК.

Остальные зоны дисплея погашены.

Ввод кода в этом режиме выполняют аналогично вводу кодов команд в режиме Ручной. В случае ошибки при вводе ещё раз включают режим Ввод программы (значение БА и СК в зоне адреса не меняется) и повторяют ввод кода команды. Убедившись в правильности ввода, нажимают любую информационную клавишу.

При этом сформированный код записывается в запоминающее устройство по адресу, определяемому значениями БА и СК. По окончании записи кода команды в запоминающее устройство значение СК увеличивается на единицу и выводится на дисплей в зоне адреса.

Остальные зоны дисплея при этом погашены. Микроконтроллер готов к приёму и записи очередного кода команды управляющей программы.

После записи всей управляющей программы нажимают клавишу СБР. Микроконтроллер переходит в режим Ручной.

Режим работы Просмотр программ позволяет контролировать управляющую программу, записанную в запоминающее устройство, путем последовательного просмотра кодов. Для включения режима Просмотр программы необходимо нажать клавишу режима Р и, не отпуская её, клавишу 4, если просмотр идёт в направлении увеличения, и клавишу 5, если просмотр идёт в направлении уменьшения адресов управляющей программы.

При этом должен включиться индикатор режима работы. На дисплее в зоне адреса будут отображаться значения БА и СК, в зоне кода операции и операнда - код команды, записанной в запоминающее устройство по этому адресу.

Нажатием на любую информационную клавишу значение СК увеличивается (уменьшается) на единицу, и на дисплее выводятся адрес и код следующей команды.

Микроконтроллер оснащён системой команд, предназначенной для решения задач циклового и программно-логического управления дискретными производственными процессами, и обеспечивает высокую производительность программирования.

Исходная информация для составления программ может быть представлена циклограммой работы оборудования, блок-схемой алгоритма управления или булевыми функциями.

Система команд микроконтроллера реализована исполнительной программой, хранящейся в запоминающем устройстве модуля памяти. Исполнительная программа является неотъемлемой частью микроконтроллера, невидимой и недоступной для пользователя.

Её назначение - преобразование инструкций, введённых оператором с помощью пульта управления или поступающих от управляющей программы, в последовательности кодов машинного языка микропроцессора.

Управляющая программа - программа, написанная пользователем в кодах команд входного языка микроконтроллера и обеспечивающая выполнение заданного алгоритма управления технологическим оборудованием. Она размещается в модулях энергонезависимого запоминающего устройства и сохраняется при отключении первичного питания микроконтроллера благодаря использованию батареи элементов.

Команды микроконтроллера по функциональному назначению можно разделить на следующие группы:

1) команды ввода-вывода;

2) команды управления программой;

3) команды управления счётчиками;

4) команды контроля и редактирования программ;

5) команды текстового контроля функциональных блоков.

Слово команды микроконтроллера делится на два поля по восемь разрядов - поле кода операции и поле операнда (см. рис. 6). Числовое значение каждого разряда кода операции или операнда 1, 2, 3, 0 кодируется символами шестнадцатеричной системы исчисления 0,..., 9, A, B, C, D, E, F.

Совокупность команд микроконтроллера, образующая управляющую программу, записывается и хранится в модуле (модулях) запоминающего устройства. Объём модуля запоминающего устройства позволяет записать 256 команд управляющей программы (512 байт) и составляет одну зону памяти.

Каждая зона памяти в свою очередь делится на две страницы, объёмом по 128 команд (256 байт).

Номер зоны является базовым адресом для отсчёта команд управляющей программы, записанной в этой зоне, и хранится в служебном регистре БА, организованном исполнительной программой в запоминающем устройстве микроконтроллера.

Помимо БА в запоминающем устройстве организован регистр СК -счётчик команд микроконтроллера, содержимое которого определяет адрес команды в пределах зоны памяти.

Система команд микроконтроллера при использовании его в качестве устройства, управляющего работой промышленных роботов ПР5-2Э, приведена в табл. 9.

Формирование управляющей программы осуществляют после построения циклограммы работы промышленного робота, используя приведённую выше систему команд.

При реализации алгоритмов задач циклового управления, построенных по временному принципу, в управляющей программе после каждой команды необходимо предусмотреть команду Выдержка времени. Выдержка времени, кратная 0,1 с, задаётся в поле операнда. Например, минимальная выдержка, равная 0,1 с, задаётся командой 0701; выдержка, равная 1 с, задаётся командой 070А, а максимальное значение выдержки, равное 25,5 с - командой 07FF.

Если необходимо получить выдержку, большую чем 25,5 с, в управляющую программу необходимо последовательно включить две или несколько команд выдержки времени, обеспечивающих суммарную выдержку, равную требуемой.

В конце управляющей программы предусматривают команду Возврат к исходному положению (код - 0602) и команду Возвращение к началу программы (код - 0900).

Запись кодов команд управляющей программы в запоминающее устройство производят с клавиатуры пульта управления в режиме работы Ввод программы. После записи всей управляющей программы нажимают клавишу СБР.

| 9. Система команд микроконтроллера | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Примечания: * - Для робота ПР5-2Э-5.4 поворот заменён линейным перемещением; ** - Только для робота ПР5-2Э-13. Упор устанавливают перед отработкой команды 0502, если необходимо выполнить поворот робота влево на угол 90; *** - Только для робота ПР5-2Э-13. Упор обязательно убирают перед повторной отработкой команды 0502. |

Промежуток времени между поступлениями двух последовательно подаваемых в РТК заготовок (деталей) - величина случайная с заданной функцией распределения.

Моделирующий алгоритм имитирует протекание во времени всех процессов исследуемой системы массового обслуживания, часть которых является случайными и реализуется с помощью генератора случайных чисел.

В качестве исходных данных задают пять параметров. Все параметры временные.

Они формируются и вводятся в следующей последовательности.

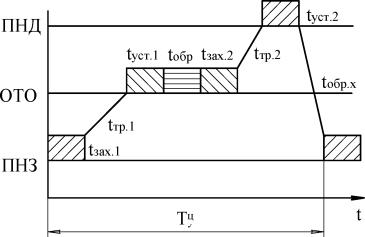

1. Периодичность поступления заготовок (деталей) из бункера (с конвейера) Тд.

2. Время обработки заготовки (сборки изделия) на основном технологическом оборудовании Тобр.

3. Время загрузки оборудования

захі

+ t тр1 + t уст1 ,

где t захі - время захвата заготовки (детали), с; t трі - время перемещения захвата ПР от позиции накопления заготовок к станку (деталей к сборочному стенду), с; t усті - время установки заготовки на станке (детали на сборочном

стенде), с.

4. Время разгрузки оборудования

+ t тр 2 + t уст 2

где tзах2 - время захвата детали (изделия), с; t^2 - время перемещения захвата ПР от станка (стенда) к пункту накопления деталей (изделий), с; tуст2 - время

укладки готовой детали в накопитель (изделия в тару), с.

5. Время обратного хода ПР to6p.x.

В приложении 5 представлена блок-схема расчётов по рассматриваемой одноканальной модели.

В блоке 1 обнуляется время появления первой заготовки (детали), её время пролёживания, время простоя системы в ожидании её прихода, а также полные времена пролёживания и простоя. Этим устанавливается начальное состояние системы и фиксируется факт появления новой (второй) заготовки (детали).

Здесь же производится ввод исходных данных: tj, t^ ^бр.х.

Блок 2 генерирует относительное время появления новой (второй) заготовки Тд. ; оно отсчитывается от момента прихода предыдущей заготовки.

Блок 3 генерирует относительное время обработки i-й заготовки на станке (время сборки i-го изделия) Тобр. .

Блок 4 осуществляет расчёт времени обслуживания i-й заготовки (детали), а блок 5 суммирует время обслуживания в течение рабочей смены. В блоке 6 осуществляется сравнение относительного времени появления новой заготовки (детали) Тді и время обслуживания предыдущей Тобр . В зависимости от соотношения Тобр.

1 и Тд . будет простаивать робот или пролёживать заготовка.

Причём отсчёт времени прибытия новой заготовки должен проводиться от момента начала обслуживания РТК (ПР) предыдущей заготовки и вычисляется как разность между относительным временем появления новой заготовки и временем пролёживания предыдущей.

В блок 7 последовательно заносятся текущие значения реального времени пролёживания i-й заготовки Тпрол. и там же осуществляется их суммирование.

Если время обслуживания Тобр. 1 окажется меньше относительного времени

прихода i-й заготовки, то возникает простой робота, величина которого вычисляется в блоке 8, где и осуществляется его суммирование.

В блоке 9 происходит сравнение суммарных времени простоя ПР и времени обслуживания с общим временем рабочей смены (480 мин). Если XТобсл. +XТпр. 480 мин., то продолжается генерирование времени подачи и

обслуживания следующей заготовки (подачи детали и сборки изделия). Если это условие не выполняется, то в блоке 10 вычисляется среднее время обслуживания одной заготовки (среднее время сборки одного изделия) Тобслср и в блоке

11 выводятся на печать Xобсл1, X Тпрол. и Тобсл.ср .

Задание: на основании исходных данных табл. 10:

- рассчитать значение времени обслуживания одной заготовки;

- построить циклограмму работы ПР;

- рассчитать суммарное время пролёживания заготовок;

- рассчитать суммарное время обслуживания заготовок в течение рабочей смены;

- рассчитать коэффициент загрузки ПР;

- определить максимальное количество заготовок, которое можно обработать в течение смены, для чего определить число циклов промышленного робота на лабораторной установке, построенной на базе робота ПР5-2Э-5.4 или ПР5-2Э-13, в течение 10 минут;

- сделать вывод о загрузке оборудования (ТО и ПР).

| 10. Исходные данные к практическому занятию | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Управление качеством продукции включает действия, осуществляемые при создании и эксплуатации или потреблении продукции, в целях установления, обеспечения и поддержания необходимого уровня её качества. Качество продукции - это совокупность свойств изделия, обусловливающих её пригодность удовлетворять определённые потребности в соответствии с её назначением [6].

Качество изделий машиностроения характеризуется теми их свойствами, которые являются их объективной особенностью, проявляющейся в процессе эксплуатации изделия путём удовлетворения в той или иной мере потребностей народного хозяйства и населения.

Количественная характеристика свойств изделия, определяющих его качество, называется показателем качества. В зависимости от числа свойств, включённых в показатель качества, он может быть единичным (одно свойство, например, производительность) или комплексным (несколько свойств, например, ремонтопригодность можно охарактеризовать коэффициентом готовности Кг техники, который включает в себя два свойства: наработку изделия на отказ То и среднее время восстановления изделия Тв, т.