е. Кг = То/(То + Тв)).

Этим методом рассчитывают значения таких показателей качества будущих изделий, как производительность станка, надёжность техники, мощность электродвигателя и др.

Экспертный метод определения показателей качества используют главным образом для группы эстетических показателей качества изделий. Назначается группа экспертов (специалистов в данной области), которая в определенных единицах (баллах) дает оценку потребительских свойств новых видов товаров, обычно бытового назначения (телевизоров, холодильников, мотоциклов и др.).

В машиностроении этот метод применяется крайне редко.

Социологический метод определения показателей качества продукции обычно используют при проведении выставок, на покупательских конференциях и совещаниях, где фактические или потенциальные покупатели и потребители будущей продукции с помощью опросных листов, анкет или устно высказываются о качестве продукции. Этот метод широко распространён за рубежом и в последние годы достаточно часто используется и у нас в стране.

Органолептический метод основан на анализе восприятий органов чувств таких потребительских свойств продукции, как цвет, запах и т. д. и в машиностроении практического применения не находит.

Комбинированный метод - это сочетание нескольких различных методов определения показателей качества, дополняющих друг друга, что обеспечивает получение всесторонней оценки качества.

В зависимости от цели оценки в практике машиностроения используют такие понятия, как качество изделия и техническое качество изделия; уровень качества изделия и технический уровень качества изделия.

В отличие от термина качество изделия термин техническое качество изделия включает не всю совокупность свойств, а лишь те, которые характеризуют технические параметры изделия и не учитывают эстетические, эргономические, экологические и другие свойства изделия, не являющиеся его техническими характеристиками.

Для сравнительной оценки качества изделия с качеством ранее выпускавшихся, перспективных или лучших отечественных и зарубежных изделий, которые принимают за базу сравнения, определяют уровень качества изделия путем сравнения значений показателей качества оцениваемого изделия со значениями соответствующих показателей базового изделия (рис. 7).

Технический уровень изделия определяют аналогично, путем сравнения значений показателей технического качества изделия.

Если за базовый аналог взять идеальное изделие будущего, которое можно получить на данной ступени научнотехнического развития общества, то различие между его техническим качеством и техническим качеством оцениваемого изделия позволит определить его технический потенциал - перспективная оценка.

Первостепенную роль в системах управления качеством на предприятиях играет технический контроль, от степени совершенства, технического оснащения и организации которого во многом зависит эффективность производства. Этим объясняется большое внимание к совершенствованию средств и методов технического контроля на машиностроительном предприятии, позволяющим при минимальных затратах достичь высокой стабильности показателей качества продукции.

Обеспечение качества продукции на всех этапах производственного процесса является предпосылкой высокоэффективной работы предприятия. Основной задачей технического контроля на промышленном предприятии является предотвращение выпуска продукции, не удовлетворяющей установленным требованиям, следовательно, технический контроль это проверка соответствия процессов, от которых зависит качество продукции, и их результатов установленным техническим требованиям.

На машиностроительных предприятиях применяют различные виды технического контроля, отличающиеся по методу исполнения, месту расположения в производственном процессе, по охвату контролем продукции и некоторым другим признакам.

В зависимости от места организации контроля на том или ином этапе производства различают следующие его разновидности.

1. Входной - это контроль сырья, материалов, комплектующих изделий и готовой продукции, поступающих от других предприятий или своих производственных участков.

2. Операционный - это контроль продукции или технологического процесса, выполняемый после завершения отдельной операции или в течение её выполнения. Операционный контроль выполняется мерительным инструментом и часто сопровождается выключением станка и снятием с него заготовки (детали) для измерения. Прогрессивным видом операционного контроля является активный контроль, осуществляемый непосредственно в процессе изготовления продукции приборами, встроенными в технологическое оборудование.

Приборы непрерывно дают показания о величине контролируемого параметра и используются в качестве датчиков для автоматического управления процессом изготовления продукции [7]. Применение активного контроля позволяет значительно повысить производительность технологического оборудования и исключить влияние субъективного фактора на результаты контроля.

3. Приёмочный - это контроль готовой продукции после завершения всех технологических операций по её изготовлению, в результате которого принимается решение о пригодности продукции к поставке или использованию.

В зависимости от полноты охвата продукции контролем входной, операционный и приёмочный контроль может быть сплошным или выборочным.

Сплошной - это контроль, при котором решение о качестве принимают по результатам проверки каждой единицы продукции. Он почти полностью исключает возможность попадания к потребителю некачественной продукции, но иногда его применение оказывается экономически нерациональным или практически невозможным, например, в случае разрушающего контроля.

Выборочный - это контроль, при котором решение о качестве контролируемой продукции принимают по результатам проверки одной или нескольких выборок из партии. В данном случае на основе ограниченного количества контрольных проверок можно судить с определенной степенью точности о качестве всей партии изделий или состоянии технологического процесса.

В массовом производстве чаще всего используют статистический контроль, основанный на законах статистики и теории вероятности. При относительно небольших затратах статистический контроль позволяет предупреждать возникновение брака в самом процессе производства, обеспечивает в сравнении со сплошным значительную экономию труда при измерениях и испытаниях, а при измерении одной или нескольких величин даёт возможность, как правило, судить об изменении других величин, которые не измеряли.

Внедрение статистических методов контроля является неотъемлемой частью общей проблемы управления качеством продукции. Статистические методы используют для анализа, регулирования технологических процессов и статистического приёмочного контроля качества продукции.

Статистический приёмочный контроль - это выборочный контроль, в котором для обоснования правил приёмки используют методы математической статистики. Этот метод характеризуется, как и обычный выборочный контроль, тем, что из подконтрольной партии объектов непосредственной проверке подвергается часть, которая называется выборочной.

Выборка должна быть представительной, т. е. правильно отражать состояние всей подконтрольной партии, так как на основании качества выборки формируется суждение о качестве всей подконтрольной партии.

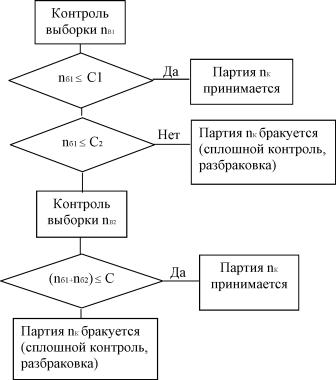

В практике машиностроительных предприятий используют одноступенчатый (рис. 8), двухступенчатый (рис.

9) и последовательный статистический приёмочный контроль.

Одноступенчатый контроль позволяет делать вывод о качестве подконтрольной партии по одной выборке. Двухступенчатый - основан на контроле качества не более, чем по двум выборкам, причём отбор второй выборки определяется результатом контроля первой.

Последовательный контроль не устанавливает заранее количество выборок, по которым будет сделано заключение о качестве всей продукции. Размер выборки, приёмочное и браковочное значение устанавливают исходя из требований рынка потребителей и производителей.

На основе статистического анализа контролируемого процесса берут последовательные выборки (например, по десяти контролируемым изделиям). Для каждой выборки определяют приёмочное и браковочное значение С, в результате чего устанавливают и отмечают на карте области принятия и отклонения партий. Если же контрольная точка попадает в область повторных выборок (между приёмочным и браковочным значениями дефектных изделий), то производят дополнительный контроль ещё одной выборки пв и по суммарному количеству проконтролированных объектов Z пві и по общему количеству дефектных объектов Z пбі определяют и отмечают на карте контрольные точки а, б, в и т. д.

Контрольные операции проводят до тех пор, пока контрольная точка не попадёт в область отклонения (например, точка д) или принятия партий (точка г), на основании чего принимают окончательное решение.

Особым видом контроля качества продукции являются испытания. Испытанием называется экспериментальное определение значений параметров и показателей качества продукции в процессе функционирования или при имитации условий эксплуатации.

6.3.1. Задание и исходные данные для расчёта

Проанализировать систему показателей качества базового и нового агрегатных станков и определить относительные показатели качества. Дать комплексную оценку качества агрегатного станка (базового и нового) и определить уровень качества нового станка.

Действительный годовой фонд времени работы станков - 4015 ч., коэффициент загрузки станков - 0,75. Остальные исходные данные представлены в табл.

11.

6.3.2. Пример расчёта показателей качества

Качество новой продукции устанавливают на основе комплексного анализа её свойств, которые количественно характеризуются одним или несколькими показателями. Выбор номенклатуры показателей качества зависит от цели оценки.

Относительные показатели качества продукции q применяют при оценке уровня качества дифференциальным методом, сущность которого заключается в сопоставлении единичных показателей оцениваемого и базового образца, и определяют по формулам

(32,а) (32,б)

qi = Pi / Hie; qi = Ріб /Pi ,

где Pi, Рі6 - соответственно значения i-го показателя оцениваемого и базового изделий.

Из этих уровней выбирают для конкретного показателя тот, при котором увеличению q отвечает улучшение качества продукции. Например, относительный показатель для производительности станка следует определять по формуле (32,а) (q1.1 = 14 / 12 = 1,17), а показатель удельная трудоёмкость - по формуле (32,б) (q3.2 = 390 / 360 = 1,08).

В случае, если какой-либо единичный показатель качества оцениваемого изделия окажется хуже подобного показателя базового изделия, то величина q будет меньше 1 (q 1).

Результаты расчёта относительных показателей сводят в таблицу (см. табл. 12) и по её данным определяют комплексный показатель качества продукции. В табл.

12 не вошли экономические показатели, так как с их помощью оценивают обобщающий (интегральный) показатель качества.

| 11. Единичные показатели качества агрегатных станков | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| 12. Относительные показатели качества агрегатного станка | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Производственный процесс - это совокупность взаимосвязанных процессов труда и естественных процессов, направленных на изготовление определённой продукции [8].

Производственный процесс по своей структуре и содержанию неоднороден: он состоит из многочисленных частичных процессов, которые делятся на основные, или технологические, вспомогательные и естественные.