Новое нажатие на кнопку распределителя

Распределитель 1.1 переключается, шток втягивается. Скорость втягивания зависит от настройки дросселя с обратным клапаном 1.01.

В начале процесса втягивания переключается концевой выключатель

1.3 и емкость реле времени 1.5 соединяется с атмосферой через дроссель с обратным клапаном и концевой выключатель 1.3. Как следствие, 3/2-распределитель реле времени переключается в исходное состояние.

Это приводит к снятию сигнала с управляющего канала 12(Y) распределителя с двусторонним управлением 1.1.

Когда шток поршня займет исходное положение, то включится концевой выключатель 1.4 и после нажатия кнопки клапана 1.2 может начаться новый цикл работы.

Постановка задачи.

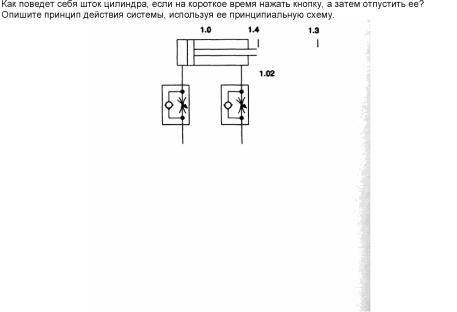

Для прижатия склеиваемых деталей друг к другу используется цилиндр двустороннего действия. При нажатии на кнопку шток поршня прессового цилиндра выдвигается.

Когда пресс прижмет деталь, он должен оставаться в этом положении в течение 6 секунд, после чего шток должен автоматически вернуться в исходное положение. Начало нового цикла возможно только при условии достижения штоком крайнего втянутого положения и при сохранении этого положения в течение 5 секунд. За это время склеенные детали вручную вынимаются из пресса, на их место устанавливаются новые.

Выдвижение штока цилиндра должно происходить медленно, а втягивание относительно быстро, но с возможностью регулирования скорости.

Задание.

Составьте и нарисуйте принципиальную схему системы. Обозначьте элементы схемы и пронумеруйте все их присоединительные линии (каналы).

Эскиз объекта управления Вопросы.

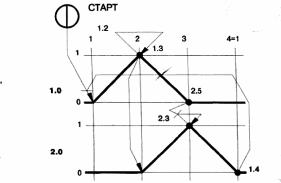

Для реализации схем с несколькими исполнительными устройствами необходимо четкое понимание существа задачи. Процесс движения отдельных исполнительных элементов должен изображаться на диаграмме перемещение-шаг совместно с условиями старта и переключения.

После уточнения циклограммы движения и условий переключения проектируется принципиальная схема. Процесс проектирования и разработки принципиальной схемы должен осуществляться в соответствии с последовательностью, описанной в разделе А4.

Для реализации на практике необходимы схемы, в которых исключается пересечение (совпадение) сигналов. Здесь под пересечением сигналов понимается их одновременное поступление на оба управляющих входа распределителей с двусторонним управлением. Для устранения пересечения сигналов можно использовать:

- распределители с управлением от ломающегося рычага,

- распределители с управлением от ломающегося рычага с роликом,

- реле времени,

- триггеры (переключающие распределители) или

- тактовые цепочки.

Для лучшего понимания сущности этих методов ниже приводятся примеры систем, в которых используются распределители с управлением от ломающегося рычага с роликом и переключающие распределители (триггеры).

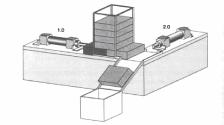

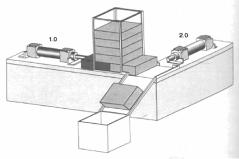

Постановка задачи.

Для перемещения деталей из магазина на лоток используются два цилиндра двустороннего действия. При нажатии кнопки шток первого цилиндра выдвигается, выталкивая деталь из магазина и перемещая ее в зону действия второго цилиндра, расположенного напротив лотка. Как только шток первого цилиндра полностью выдвинется, выдвигается шток второго цилиндра, сталкивая деталь на лоток, по которому она перемещается в коробку.

После этого шток первого, а за ним и второго цилиндров втягиваются.

Для надежной транспортировки деталей должно обеспечиваться координированное (согласованное) движение штоков цилиндров. Для этого проводится опрос достижения штоками цилиндров исходного и всех конечных положений.

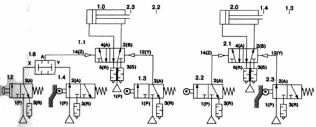

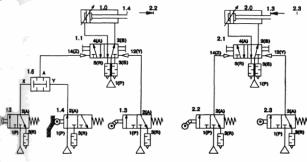

Принципиальная схема системы: исходное положение Решение.

Опрос проводится с помощью концевых выключателей, в качестве которых применяются распределители, управляемые от рычагами с роликами.

В исходной позиции штоки обоих цилиндров находятся во втянутом положении и, следовательно, концевые выключатели 1.4 и 2.3 включены.

В качестве условий для старта системы необходимо, чтобы шток цилиндра 1.0 был втянут и поступил сигнал от стартовой кнопки 1.2.

1. После нажатия кнопки 1.2 распределитель с двусторонним управлением 1.1 переключается, шток поршня цилиндра 1.0 выдвигается. Деталь выталкивается из магазина.

2. При достижении переднего конечного положения штоком цилиндра 1.0 включается концевой выключатель 2.2. Поэтому распределитель с двусторонним управлением 2.1 переключается, и шток цилиндра 2.0 выдвигается.

Деталь сталкивается в коробку.

3. При достижении переднего конечного положения штоком цилиндра 2.0 включается концевой выключатель 1.3. Это вызывает переключение управляющего распределителя 1.1 и втягивание штока цилиндра 1.0.

4. Если шток цилиндра 1.0 полностью втянется, то включится концевой выключатель 2.3 и переключится управляющий распределитель 2.1. Шток поршня цилиндра 2.0 втянется и при достижении своего конечного положения включит концевой выключатель 1.4.

5. Только теперь система вновь займет свое исходное положение, При нажатии на кнопку 1.2 может начаться новый цикл работы системы.

Постановка задачи.

Если на распределитель с двусторонним управлением поступает одновременно оба сигнала управления, говорят о совпадении (пересечении) сигналов управления. Для решения этой проблемы имеется несколько возможностей.

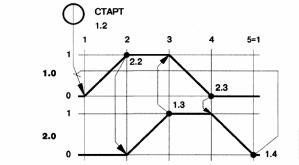

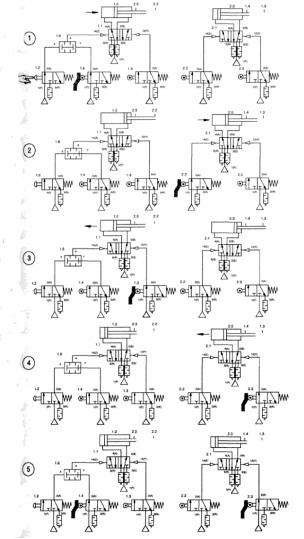

Прежде всего с помощью диаграммы Перемещение-шаг должны быть выявлены точки (или положения системы), в которых имеет место совпадение сигналов.

Где появляется совпадение (пересечение) сигналов?

Принципиальная схема системы с пересечением (совпадением) сигналов управления Решение.

Из схемы (рис.6.6) видно, что совпадение сигналов встречается на шагах 1 и 3 для управляющих распределителей 1.1 и 2.1 соответственно.

На управляющий вход 12(Y) распределителя с двусторонним управлением 1.1 поступает сигнал от включенного концевого выключателя 1.3. Если нажата кнопка 1.2, то появляется также сигнал на управляющем входе 14(Z) распределителя 1.1. Это совпадение устраняется благодаря применению распределителя, управляемого от толкателя с ломающимся рычагом.

Этот распределитель включается от штока цилиндра только при движении штока в одном направлении и располагается таким образом, чтобы сигнал управления вначале кратковременно появлялся и снимался в конечном положении.

На шаге 3 возникает совпадение сигналов на распределителе с двусторонним управлением 2.1. Выдвинувшийся шток поршня цилиндра 1.0 включает концевой выключатель 2.2. Шток поршня цилиндра 2.0 выдвигается и включает концевой выключатель 2.3, который подает сигнал на последующее втягивание штока поршня. Если концевой выключатель 2.2 в этот момент времени еще включен, то к распределителю 2.1 одновременно приложены два сигнала и он не может переключиться.

Здесь также можно исключить совпадение сигналов, если концевой выключатель 2.2 выполнен в виде распределителя, управляемого от толкателя с ломающимся рычагом. На принципиальной схеме (рис.6.7) концевые выключатели 1.3 и 2.2 обозначаются штрихами со стрелками.

Направление стрелок показывает, при каком направлении движения концевой выключатель с ломающимся рычагом создает сигнал управления. При движении штока поршня в противоположном направлении взаимодействие с концевым выключателем не вызывает появления сигнала на его выходе.

Отключение сигнала с помощью переключающего распределителя является еще одним методом устранения совпадения сигналов. Сущность метода заключается в том, что сигнал существует только в тот промежуток времени, когда он необходим для переключения распределителя с двусторонним управлением.

Это достигается путем блокировки питания информационных (входных) элементов (кнопок, конечных выключателей и т.п.) триггером, который подает питание этих элементов только тогда, когда их выходные сигналы необходимы. В качестве триггера, т.е. переключающего распределителя, применяются распределители с двусторонним пневматическим управлением.

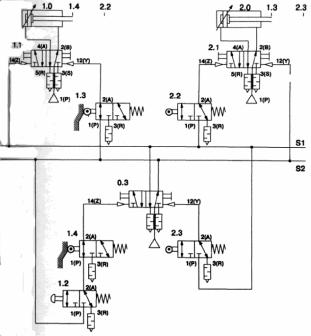

Постановка задачи.

Вместо концевых выключателей с управлением от ломающегося рычага для исключения совпадения сигналов можно применять переключающие распределители. Важно, чтобы управляющие сигналы своевременно подавались на 5/2-распределители 1.1 и 2.1 и при этом не допускалось совпадение сигналов.

Для этого линии давления питания концевых выключателей 1.3 и 2.2 должны своевременно коммутироваться с атмосферой противоположным сигналом.

Решение.

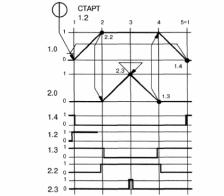

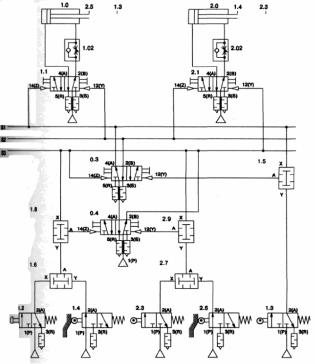

В представленной на рис. 6.8. принципиальной схеме переключающий распределитель 0.3 последовательно подает сжатый воздух в магистрали (шины) S1 и S2 или соединяет их с атмосферой.

В исходном положении оба штока цилиндров втянуты, концевые выключатели 1.3 и 1.4 включены и каналы управления 12(Y) 5/2-распределителей с двусторонним управлением 1.1 и 1.2 находятся под давлением.

После нажатия кнопки 1.2 распределитель 0.3 переключается (сигнал поступает на его вход 14(Z)), соединяя шину S2 с атмосферой и подавая сжатый воздух в шину S1. Концевой выключатель 1.3 остается еще включенным, но в канале управления 12(Y) распределителя 1.1 давление снимается. Канал управления 14(Z) распределителя 1.1 запитывается

давлением и он переключается. Шток поршня цилиндра 1.0 выдвигается.

Благодаря этому выключается концевой выключатель 1.4 и канал управления 14(Z) переключающего распределителя 0.3 соединяется со сливом.

При достижении штоком цилиндра 1.0 переднего конечного положения включается концевой выключатель 2.2 и распределитель 2.1 переключается. Шток поршня цилиндра 2.0 выдвигается.

При смещении штока цилиндра 2.0 из исходной позиции выключается концевой выключатель 1.3, а при достижении штоком переднего конечного положения включается концевой выключатель 2.3. Распределитель 0.3 переключается, линия S2 соединяется с линией питания, а линия S1 с атмосферой.

Распределитель 2.1 переключается, шток поршня цилиндра 2.0 втягивается.

При достижении им исходной позиции срабатывает концевой выключатель 1.3, распределитель 1.1 переключается и шток поршня цилиндра 1.0 втягивается. Когда шток поршня цилиндра достигнет своего исходного положения, включится концевой выключатель 1.4 и система вновь займет исходное положение.

При нажатии на кнопку 1.2 начнется новый цикл работы.

Постановка задачи.

С помощью сдвигающего устройства детали должны выниматься из магазина и далее передаваться в коробку. Цилиндр 1.0 выталкивает деталь из магазина, а цилиндр 2.0 передает ее в коробку.

Шток цилиндра 1.0 втягивается лишь тогда, когда шток цилиндра 2.0 втянут. Рабочий цикл должен начинаться при нажатии стартовой кнопки.

Положения штока поршня должны опрашиваться с помощью концевых выключателей.

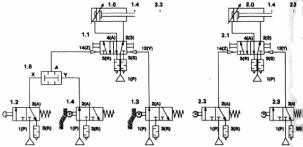

Принципиальная схема системы Решение.

На принципиальной схеме (рис.6.11.) все информационные устройства включены активно, т.е. их каналы питания напрямую подключены к источнику сжатого воздуха, а не через ряд управляющих распределителей. Потери давления уменьшаются, а быстродействие логико-вычислительной подсистемы увеличивается.

Информационные элементы соединяются с переключающим распределителем с помощью клапанов двух давлений (И-клапанов).

Рассмотрим процесс управления, состоящий из трех шагов. Совпадение сигналов может встретиться на втором шаге.

На первом шаге выдвигается шток цилиндра 1.0, а на втором шаге он должен втянуться, Поэтому может быть совпадение сигналов на каналах управления 14(Z) и 12(Y) распределителя с двусторонним управлением 1.1. В исходном положении концевой выключатель 1.4 включается штоком цилиндра 2.0, Кнопка 1.2 включается на короткое время для пуска системы управления и поэтому может использоваться для исключения первого совпадения сигналов.

Второе совпадение сигналов встречается на распределителе с двусторонним управлением 2.1, а именно - на третьем шаге. В данном случае шток порня должен втягиваться, когда он достигнет переднего конечного положения.

Первый из двух сигналов в каналы управления распределителя 2.1 должен поступать лишь кратковременно.

С целью исключения совпадения сигналов составлена принципиальная схема с тремя линиями S1 ...S3 для реализации трех шагов.

На первом шаге выдвигается шток поршня цилиндра 1.0. Сигнал к каналу управления 14(Z) распределителя 1.1 передается от линии S1.

На втором шаге осуществляется два движения: шток поршня цилиндра 1.0 втягивается и шток поршня цилиндра 2.0 выдвигается. Теперь каналы управления 12(Y) распределителя 1.1 и 14(Z) распределителя 2.1 запитываются от линии S2.

На третьем шаге с помощью сигнала, поступившего на вход 12(Y) распределителя 2.1, втягивается шток поршня цилиндра 2.0. Этот сигнал передается от линии S3.

Новый старт цикла возможен, если включены клапана 1.2 и 1.4. Затем включается концевой выключатель 1.3 и подает сигнал в канал управления 12(Y) переключающего клапана 0.3. Клапан 0.3 переключается и подает питание в линию S2, а линия S1 соединяется с атмосферой, Шток цилиндра

1.0 втягивается, а цилиндра 2.0 выдвигается. Текущие конечные положения опрашиваются концевыми выключателями 2.3 и 2.5, которые подсоединены к каналу управления 12(Y) переключающего распределителя 0.4. Клапан 0.4 переключается, линия S2 соединяется с атмосферой, а линия S3 - с питанием. Как только при выдвижении штока цилиндра 2.0 включится концевой выключатель 1.4, будут созданы условия для нового старта системы управления.

При нажатии пусковой кнопки 1.2 начнется новый цикл работы.

Техническая документация на пневматическую систему включает в себя:

- диаграмму перемещение-шаг, - принципиальную схему системы, - инструкции по эксплуатации,

- список входящих в систему элементов и их технические характеристики.

В случае модификации системы в техническую документацию должны быть внесены все изменения, чтобы потенциальные пользователи и инженеры по техническому обслуживанию знали текущее состояние системы.

Неисправности пневмосистемы могут быть вызваны, главным образом, засорением элементов системы и трубопроводов, которое возникает в результате:

- взаимодействия с окружающей средой (например, при работе

- с загрязненным воздухом, а также при высокой или низкой

- температуре окружающей среды),

- использования сжатого воздуха низкого качества (например, слишком высокой влажности или с избыточным содержанием масла, поступающего из маслораспылителя),

- нарушения относительного движения исполнительных механизмов или их элементов,

- чрезмерной нагрузки,

- неправильного обслуживания,

- неправильного монтажа и подсоединения трубопроводов.

Эти причины могут привести к:

- разрушению трубопроводов,

- заклиниванию подвижных частей,

- авариям,

- утечкам сжатого воздуха,

- падению давления в системе,

- нарушению последовательности движения исполнительных устройств пневмосистемы. Диагностирование

Регулярные мероприятия по поиску и устранению неисправностей сокращают время на обслуживание и простои пневматических систем управления.

Неисправности внутри установки могут быть вызваны:

- поломкой элементов управляемой установки,

- поломкой элементов внутри пневматической системы управления.

Опыт показывает, что поломки внутри системы управления обычно встречаются из-за неисправностей управляемой установки.

Поиск неисправностей

О возникновении неисправности системы можно судить по характеру неправильного функционирования или остановки объекта управления, Устранение неисправностей может осуществляться:

- персоналом, эксплуатирующим установку,

- персоналом по обслуживанию и ремонту.

Неисправности управляемой установки и многие неисправности системы управления часто устраняются опытным оператором установки. В первую очередь оператор и (или) наладчик анализируют состояние системы на основании визуального контроля.

Обслуживающий персонал ищет неисправности и устраняет их на основании собственного опыта эксплуатации данной установки.

Диагностирование неисправностей должно проводиться сразу же после их первого появления. При этом необходимо руководствоваться соответствующей методикой по их устранению, что позволит сократить время простоев эксплуатируемой установки.

Устранение условий появления неисправностей

Даже самый добросовестный уход за пневмосистемой окажется малоэффективным, если допущены ошибки при ее проектировании или монтаже. Регулярные профилактические осмотры несколько увеличат затраты на обслуживание, однако позволят существенно снизить число случаев выхода системы из строя.

Нормальному функционированию системы способствуют:

- Выбор качественных элементов системы, которые должны быть настраиваемыми на требуемые условия работы и окружающей среды (например, частота переключения, нагрузка и т.д.).

- Защита пневмосистемы от загрязнения.

- Демпфирование механических ударов, возникающих при работе исполнительных устройств, путем установки амортизаторов.

- Сокращение длины трубопроводов или установка в необходимых местах дополнительных узлов их крепления.

Выявление неисправностей в пневматических системах

Как правило, после первичной настройки пневматические системы работают устойчиво некоторое время. Признаки преждевременного износа элементов пневмосистемы проявляются в течение нескольких недель или даже месяцев.

Если появляются неисправности, то важно уметь искать их методически правильно. При поиске неисправностей в большой системе ее можно подразделить на маленькие составные части, в каждой из которых затем по отдельности искать неисправности.

Если оператор установки не может сам устранить неисправность, то следует вызвать персонал службы обслуживания и наладки.

Неисправности, вызванные недостаточным снабжением сжатым воздухом

Бывает, что некоторые части пневматической системы дополняются новыми элементами, а мощность системы питания остается на прежнем уровне. В зависимости от последовательности срабатывания исполнительных механизмов и общего проекта установки в работе системы могут появляться случайные сбои. Причиной этого может быть недостаточное снабжение воздухом, которое проявляется в:

- уменьшении скорости движения исполнительных устройств,

- уменьшении силы или момента, развиваемого исполнительными устройствами,

- снижении быстродействия элементов системы.

Такие же последствия вызывает изменение проходного сечения некоторых элементов в случае

засорения или появление утечек в местах

соединений.

Неисправности, вызванные появлением конденсата в воздухе

Очень важно обеспечить подачу в систему сжатого воздуха без конденсата. Конденсат может привести к коррозионным разрушениям элементов системы. Кроме того, следует иметь в виду, что смазочное масло без специальных присадок имеет склонность к образованию эмульсии и смолистых отложений или клейких веществ. Все подвижные соединения с небольшими зазорами особенно восприимчивы к такого рода образованиям.

Дополнительно возникает опасность превращения продуктов смазки в смолу, которая будет разрушать систему и загрязнять окружающую среду.

Неисправности, вызванные загрязнениями

Обычно пневматическая система управления снабжается воздухом через блок подготовки воздуха, одной из задач которого является очистка воздуха от твердых частиц. Обычно фильтры устанавливаются на входе пневматических систем.

Однако, если трубопроводы подвода питания к пневмоаппаратам не были перед монтажом очищены изнутри, то все твердые частицы, внесенные в трубопровод при его присоединении или сварке (кусочки уплотнительной ленты, окалина после сварки, стружка и т.д.), могут попасть внутрь пневмоаппаратов.

В системах, которые эксплуатировались продолжительное время, из-за коррозии, вызываемой наличием конденсата, в воздух могут попасть кусочки ржавчины. Особенно это касается трубопроводов, установленных без антикоррозионной защиты.

В результате этого могут возникнуть:

- залипание или заклинивание подвижных элементов,

- утечки из-за неплотного прилегания клапанов к седлам,

- засорение сопел и каналов небольшого диаметра.

Регулярное обслуживание системы повышает срок и надежность функционирования пневматической системы управления.

Для каждой пневматической системы должен составляться точный график ее обслуживания, в котором приводится перечень работ по обслуживанию и сроки их выполнения. Для больших систем управления должны прилагаться диаграммы путь-шаг и принципиальные схемы системы. Интервалы времени для проведения отдельных работ по обслуживанию зависят от длительности эксплуатации системы и условий взаимодействия отдельных элементов с окружающей средой.

Регулярно должны проводиться работы по обслуживанию подсистемы подготовки воздуха и информационных устройств.

В подсистеме подготовки воздуха осуществляется:

- проверка состояния, очистка или смена фильтра,

- удаление конденсата,

- заливка масла и настройка его подачи (если установлен маслорас-пылитель).

Информационные устройства контролируются на износ и степень загрязненности.

С большими интервалами времени могут проводиться следующие работы по обслуживанию пневмосистемы:

- проверка соединений на наличие утечек,

- проверка креплений трубопроводов на подвижных частях,

- проверка расположения штоков поршней в цилиндрах,

- очистка фильтрующих элементов или их замена,

- проверка функционирования предохранительных клапанов,

- проверка неподвижных соединений и креплений.

Воздух является смесью газов и имеет следующий состав:

- около 78 % объема составляет азот,

- около 21 % объема - кислород.

Воздух также содержит небольшое количество двуокиси углерода, аргона, водорода, неона, гелия, криптона и ксенона. Для лучшего понимания законов природы, а также свойств воздуха ниже представлены размерности физических величин, которые используются в технической системе и в международной системе измерений