Влага, загрязнения и избыток масла могут привести к износу движущихся частей и уплотнений пневматических устройств. Из-за негерметичности соединений эти вещества могут вытекать наружу.

И если не применять воздушный фильтр, то можно нанести вред обрабатываемым продуктам (например, в пищевой, парфюмерной и химической промышленности). Выбор воздушного фильтра играет важную роль для обеспечения пневматической системы сжатым воздухом хорошего качества. Параметром фильтра сжатого воздуха является размер ширины ячейки фильтрующего элемента, от которого зависит размер наименьших частиц, задерживаемых фильтром.

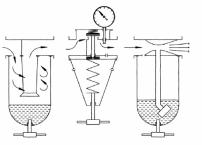

Собранный конденсат должен удаляться из отстойника прежде, чем он достигнет верхнего уровня, иначе конденсат вновь будет вовлекаться в движение потоком воздуха.

При постоянном поступлении конденсата его целесообразно удалять автоматически, а не вручную. Однако и в этом случае также следует определить причины поступления конденсата.

Например, неправильно проложенные трубопроводы могут служить причиной поступления конденсата в систему. Автоматическое устройство для отвода конденсата содержит поплавок, который при достижении определенного предельного уровня конденсата открывает с помощью рычага сопло.

Протекающий через сопло сжатый воздух, воздействует на поршень затвора седельного клапана, открывая канал для удаления конденсата из корпуса фильтра-влагоотделителя. Если поплавок достигает своего нижнего уровня, то сопло закрывается и процесс сброса конденсата прекращается.

При этом также возможно и ручное удаление конденсата из его накопителя.

Входящий в воздушный фильтр сжатый воздух протекает через направляющий аппарат, который приводит воздух во вращательное движение. Под воздействием центробежных сил частицы воды и твердые загрязнения выделяются из потока воздуха. Они устремляются к внутренней стенке корпуса фильтра.

Предварительно очищенный воздух затем протекает через фильтрующий элемент. Здесь происходит дальнейшее отделение частиц загрязнений, размеры которых больше, чем ширина ячеек фильтрующего элемента. В нормальных фильтрах размеры ячеек находятся в диапазоне 5...40 мкм.

Под степенью фильтрации фильтра понимается процент твердых частиц определенного размера, которые могут отделяться от потока воздуха. Например, степень фильтрации 99,99% касается размеров частиц от 5 мкм.

В фильтрах тонкой очистки могут отфильтровываться 99,999% частиц величиной более 0,01 мкм.

При длительной эксплуатации установки фильтрующий элемент необходимо заменять, так как он может засориться отфильтрованными частицами. С увеличением степени загрязненности фильтра возрастает его сопротивление потоку газа. Поэтому потери давления на фильтре становятся больше.

Для определения срока замены фильтра необходимо проводить визуальный контроль или измерение перепада давления на фильтре.

Обслуживание

Периодичность замены фильтрующего элемента зависит от состояния сжатого воздуха, от количества воздуха, потребляемого пневматической системой, и от размеров фильтра.

Обслуживание фильтра предполагает:

- замену или очистку фильтрующего элемента,

- удаление конденсата.

При выполнении работ по очистке фильтра должны использоваться чистящие вещества, рекомендуемые производителем фильтрующего элемента.

Регулятор давления

Давление сжатого воздуха, поступающего от компрессора, подвержено колебаниям. Эти колебания давления питания отрицательно сказываются на скорости движения цилиндров и на характеристиках переключения клапанов, дросселей, реле времени и распределителей с памятью.

Таким образом, постоянство давления питания является необходимым условием нормальной работы пневматических систем управления. Чтобы в пневмосистеме поддерживать постоянное давление питания, за фильтром сжатого воздуха ( по течению потока) устанавливается регулятор давления (редукционный клапан), задачей которого является поддержание постоянного давления на выходе, несмотря на колебания давления и изменения расхода сжатого воздуха на входе.

Установка в систему нескольких регуляторов давления позволяет независимо друг от друга поддерживать различные давления питания в отдельных ее частях. На практике установлено, что наилучшими и с экономической, и стехнической точки зрения значениями давления питания являются:

- 600 кПа (6 бар) - для исполнительной части пневмосистемы и

- 300...400 кПа (3...4 бар) - для управляющей части.

Более высокий уровень давления приведет к неэкономичному расходованию энергии и ускорению износа элементов пневмосистем, тогда как более низкий уровень давления отрицательно скажется на эффективности работы пневмоэлементов и, прежде всего, элементов исполнительной части.

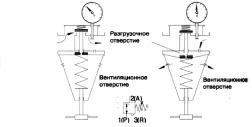

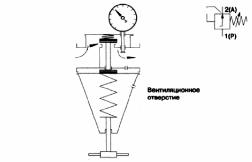

Регулятор давления с разгрузочным отверстием. Принцип работы

Давление на входе регулятора давления всегда должно быть больше, чем на выходе. Регулятор автоматически поддерживает давление на выходе с помощью мембраны.

Выходное давление воспринимается мембраной, на которую с другой стороны воздействует пружина, а проходное поперечное сечение седельного клапана уменьшается или закрывается полностью. Седельный клапан открывается мембраной, и сжатый воздух может через разгрузочное и вентиляционное отверстия в корпусе вытекать в атмосферу.

Если выходное давление упадет, то силой пружины клапан открывается. Таким образом, поддержание предварительно настроенного значения рабочего давления осуществляется за счет постоянного изменения проходного сечения седельного клапана, что вызывает изменение расхода протекающего через него сжатого воздуха и, как следствие, значения рабочего давления.

Настройка выходного давления проводится путем изменения предварительного поджатия пружины с помощью регулировочного винта.

Поток сжатого воздуха может снова появиться, если давление на выходе станет меньше предварительно настроенного значения.

Маслораспылитель

В современных пневмосистемах обычно в сжатый воздух масло не подается. Если подвижные части цилиндров, пневмомоторов и клапанов нуждаются во внешней смазке, то воздух предварительно обогащается маслом и подается только к тем элементам установки, которые нуждаются в смазке.

Масло, попадающее в сжатый воздух из компрессора, не пригодно для смазки пневматических устройств.

Цилиндр с теплостойкими уплотнениями не должен работать с воздухом, обогащенным смазкой, так как консистентная смазка, заложенная в теплостойкие уплотнения при сборке, может вымываться маслом из цилиндра.

Если системы, которые эксплуатировались на воздухе, обогащенном смазкой, переводятся на воздух без смазки, то необходимо обновить собственную оригинальную смазку цилиндров, пневмомоторов и клапанов, так как она могла быть вымыта в ходе эксплуатации.

Здесь масло распыляется в воздушном потоке и попадает в виде масляного тумана в основной поток воздуха, который транспортирует его в пневматическую систему.

Настройка маслораспылителя

Нормальным считается расход масла из расчета 1 ... 10 капель на 1 м3 сжатого воздуха. Правильная дозировка может проверяться с помощью кусочка белого картона или бумаги, которые располагают на расстоянии примерно 10 см от выхлопного отверстия управляющего распределителя и держат его так в течение некоторого времени работы системы, пока на нем не появится желтоватый налет масла. В зависимости от времени его появления делают вывод о правильности настройки маслораспылителя.

Отложение капелек масла на бумаге свидетельствует о необходимости уменьшить его дозировку путем перенастройки масло-распылителя.

Масло, попадающее в сжатый воздух из компрессора, нельзя использовать для смазки исполнительных устройств пневмосистем. При работе компрессора выделяется много тепла, масло обогащается углеродом, а его пары улетучиваются. Это вызывает ускоренный абразивный износ в цилиндрах и распределителях, в результате чего срок их службы значительно сокращается. Кроме того, масло, которое скапливается на внутренних поверхностях трубопроводов, вовлекается в движение потоком воздуха.

Это вовлечение в движение скоплений масла не является контролируемым и может повышать загрязнение воздушных трубопроводов. Загрязненный изнутри маслом трубопровод уже не может быть очищен без его демонтажа.

Помимо этого, чрезмерное количество масла в воздухе способствует залипанию элементов пневмосистемы после некоторого времени ее бездействия (например, после выходных и праздничных дней). После включения системы загрязненные маслом элементы могут в начале давать сбои в работе.

Масло, предназначенное для смешения со сжатым воздухом, должно подаваться только в снабжаемую им часть пневмосистемы. Для этого маслораспылитель лучше всего устанавливать непосредственно перед нуждающимися в смазке устройствами.

Для управляющей части системы должны выбираться самосмазывающиеся элементы, т.е. элементы, которые способны функционировать без жидкостной смазки.

Поэтому основное правило гласит: предпочтительнее использование пневмосистем, которые работают на сжатом воздухе, не обогащенном жидкой смазкой.

В заключение необходимо обратить внимание на следующее:

- Компрессорное масло не должно попадать в сеть сжатого воздуха (для этого в системе должен быть установлен маслоотделитель).

- Следует использовать только такие устройства, которые могут работать на воздухе, не содержащем масла.

- Системы, которые некоторое время эксплуатировались на воздухе, обогащенном маслом, должны и дальше работать на таком воздухе, так как они уже утратили смазку, заложенную в элементы системы при их сборке.

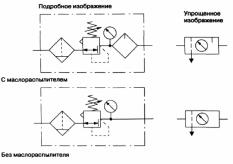

Блок подготовки воздуха

Размеры блока подготовки воздуха определяются величиной расхода воздуха. При большем расходе воздуха возникают большие потери давления в элементах системы.

Поэтому, безусловно, необходимо соблюдать рекомендации изготовителя, касающиеся технических характеристик блока.

- Рабочее давление не должно превышать значения, допустимого для блока подготовки воздуха. Температура окружающей среды не должна превышать 50 С , т.е. максимального значения температуры, допустимого для корпусов, изготовленных из пластмасс.

В случае загрязнения фильтрующего элемента, его необходимо очистить или заменить.

- Редукционный клапан.

Не требует постоянного обслуживания, если не предполагается ремонт или замена.

- Маслораспылитель.

В случае установки маслораспылителя необходимо постоянно проверять уровень масла в корпусе и качество распыления его в воздушном потоке (через прозрачный колпачок сверху корпуса). Для смазки элементов пневмосистемы должно применяться только минеральное масло.

Пластмассовые корпуса фильтра и маслораспылителя нельзя промывать трихлорэтиленом и подобными растворителями.

Исполнительные устройства предназначены для преобразования энергии сжатого воздуха в работу. Сигнал на перемещение исполнительного устройства вырабатывается логико-вычислительной подсистемой и передается ему через управляющий распределитель.

Исполнительные устройства относятся к выходным элементам пневматической системы. К выходным элементам относятся также индикаторы - приборы, которые показывают состояние системы управления или ее исполнительных устройств.

Пневматические исполнительные устройства разделяются на две группы - устройства с поступательным и с вращательным движением выходного звена:

- устройства с поступательным (линейным) движением:

- цилиндры одностороннего действия,

- цилиндры двустороннего действия;

- устройства с вращательным (ротационным) движением:

- пневмомоторы,

- пневмоцилиндры с вращательным движением выходного звена,

- поворотные пневмоцилиндры.

В цилиндре одностороннего действия сжатый воздух воздействует на поршень только с одной стороны, с другой стороны полость цилиндра всегда соединена с атмосферой. Такой цилиндр может совершать работу только в одном направлении. Возврат поршня в исходное положение осуществляется под действием упругого элемента (обычно пружины) или внешней силы.

Сила упругости встроенной в цилиндр пружины подбирается таким образом, чтобы поршень без нагрузки возвращался в исходное положение с относительно большой скоростью, приблизительно равной скорости рабочего хода при отсутствии нагрузки.

Такие цилиндры имеют совсем небольшой ход, и поэтому используются для зажима, тиснения и подъема деталей.

Это делает его более универсальным. При прямом ходе, когда шток цилиндра выдвигается, развиваемое им усилие несколько больше, чем при обратном ходе, когда шток втягивается, так как площадь поршня, на которую действует сжатый воздух со стороны поршневой полости, больше, чем со стороны штоковой полости, на величину площади поперечного сечения штока.

Направления совершенствования цилиндров

Совершенствование пневматических цилиндров идет в следующих направлениях:

- установка магнитов на поршни цилиндров для управления бесконтактными датчиками положения (пневматическими и электрическими),

- демпфирование поршня в конце его хода при больших нагрузках на штоке,

- применение бесштоковых цилиндров в условиях ограниченного пространства,

- использование новых конструктивных материалов, например, пластмасс,

- применение защитных покрытий от вредного влияния окружающей среды, например антикислотное покрытие,

- увеличение развиваемого усилия,

- совершенствование цилиндров с непроворачивающимся штоком, а также цилиндров с полым поршнем и штоком для вакуумных захватов роботов с пневматическим приводом.

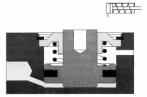

Цилиндр с демпфированием в конечных положениях

Однако при чрезмерном уменьшении сечения поршень может не дойти до крайнего положения.

При значительных передаваемых усилиях и больших ускорениях движения поршня следует принимать дополнительные меры предосторожности. Для того, чтобы усилить эффект торможения, устанавливаются внешние тормозные демпферы.

Настройка замедления поршня в конце хода осуществляется следующим образом:

- регулировочный винт полностью закрывается,

- регулировочный винт вновь постепенно открывается до тех пор,

- пока не будет получен желаемый эффект торможения поршня

- (отсутствие удара и остановка в конце хода).

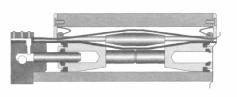

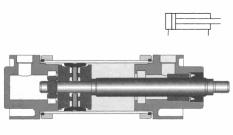

Тандем-цилиндр

Этот цилиндр представляет собой два цилиндра двустороннего действия с общим штоком, объединенные в одном корпусе. При одновременной подаче сжатого воздуха под оба поршня такой цилиндр развивает почти вдвое большее усилие, чем обычный цилиндр с таким же диаметром поршня и штока.

Тандем-цилиндры применяются там, где при ограниченных поперечных размерах цилиндра (диаметре) необходимо развивать значительные усилия.

Усилия, развиваемые цилиндром, являются одинаковыми в обоих направлениях движения.

Проходной шток может быть полым и через него можно пропускать сжатый воздух. Кроме того, к нему можно присоединять вакуумные присоски.

При двух цилиндрах с различными ходами получается четыре различных конечных положения.

Ударный цилиндр

Сила давления пневматического цилиндра ограничена. Цилиндр, в котором формируется большая кинетическая энергия, называется ударным цилиндром. Большое значение кинетической энергии получается за счет повышения скорости поршня.

Скорость поршня ударного цилиндра лежит в диапазоне 7,5... 10 м/с. Однако при большом ходе скорость движения штока значительно меньше.

Поэтому при больших ходах ударные цилиндры не находят применения.

Поршень эффективно ускоряется, приобретая большую кинетическую энергию. При взаимодействии с преградой деформируемым или разрушаемым предметом) из-за резкого торможения поршня его кинетическая энергия преобразуется в потенциальную

Цилиндр с вращательным движением выходного звена

энергию, создавая большую силу. В рассматриваемой конструкции этого типа цилиндров шток цилиндра двустороннего действия соединен с зубчатой рейкой, посредством которой он вращает зубчатое колесо, преобразуя линейное движение во вращательное.

Диапазон поворота зубчатого колеса различен: от 45 до 360. Вращательный момент зависит от давления, площади поршня и коэффициента преобразования пары рейка-шестерня и может достигать 150 Нм.

При разработке бесштоковых цилиндров используется три различных принципа построения конструкции:

- ленточные или тросовые цилиндры,

- цилиндры с ленточным уплотнением продольного шлица цилиндрической трубы,

- цилиндры с магнитной муфтой.

По сравнению с обычным цилиндром двустороннего действия бесшто-ковый цилиндр обладает меньшей длиной конструкции. Случаи поломки штока поршня исключаются полностью.

Бесштоковый цилиндр может применяться при больших ходах: вплоть до 10 м. Приспособления, нагрузка и другие устройства могут крепиться непосредственно на монтажной поверхности каретки или на внешних салазках.

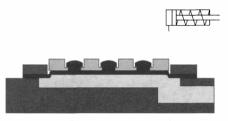

Ленточный цилиндр

Ленточный цилиндр передает силу от поршня на каретку с помощью охватывающей его ленты. При выходе из рабочего объема цилиндра лента проходит через уплотнения в крышках цилиндра.

Очистительное устройство предназначено для того, чтобы никакие загрязнения не переносились лентой к направляющему ролику.

Уплотнение шлица обеспечивается стальной лентой, которая прилегает к внутренней стороне шлица. Каждая полость цилиндра герметизирована своими уплотнениями, установленными на поршне. Между этими уплотнениями лента изгибается и проходит под элементом, соединяющим поршень с кареткой.

Вторая лента уплотняет шлиц снаружи, что защищает цилиндр от попадания загрязнений извне.